Introduksjon til Skrue maskinvare Skruemaskinvare er en grunnleggende komponent i konstruksjon, produksjon og gjør-det-selv-prosjekter. Det spiller en avgjørende rolle i å sammenføye mater...

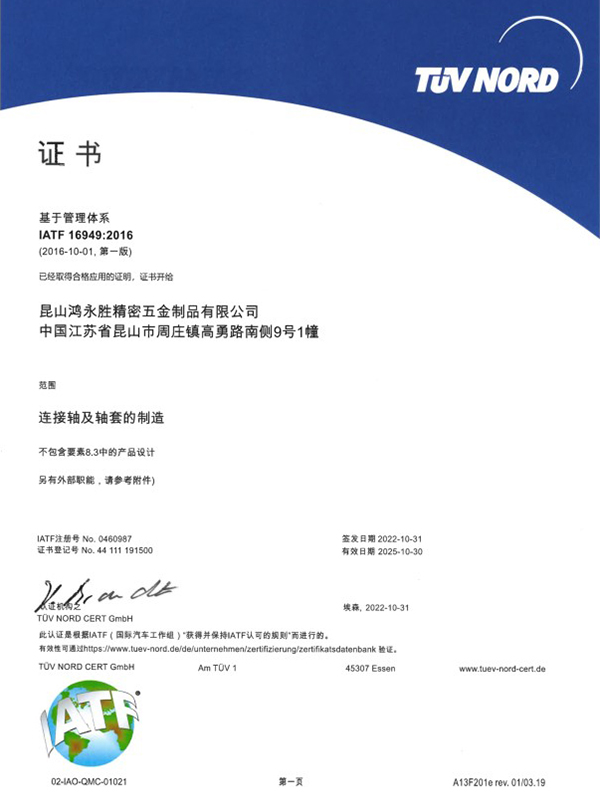

LES MERSelskapet har oppnådd to sertifikater for styring av kvalitetssystem i henhold til ISO9001:2015 og IATF16949:2016.

I dag har selskapet vært for Japan, Sverige, USA, Singapore, Malaysia, Hong Kong og Pearl River Delta og mange andre kunder for å tilby tjenester, nå er de viktigste kundene: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenske bilen VOVOL, etc., alle anleggsmidler investering på mer enn 30 millioner dollar, velkommen venner fra alle samfunnslag til fabrikken for å besøke, studere, konsultere og komme! Vi ønsker venner fra alle samfunnslag velkommen til å besøke fabrikken vår, undersøke, konsultere og komme til oss for prøvebehandling.

Vi ser frem til å etablere et godt forretningssamarbeid med deg med gjensidig tillit og gjensidighet!

-

-

Introduksjon til Rundt hode kryssbolter Rundt hode kryssbolter er en type feste som er mye brukt i konstruksjon, maskiner og industrielle applikasjoner. De har et avrundet hode med tverrsp...

LES MER -

Introduksjon til kobber-, stål- og messingmuttere Muttere er viktige festemidler som brukes i ulike mekaniske, elektriske og konstruksjonsapplikasjoner. Blant de mest brukte materialene er kobbe...

LES MER -

Introduksjon til Karbonstålskruer Karbonstålskruer er mye brukt i konstruksjon, industrimaskiner og tunge monteringer på grunn av deres eksepsjonelle styrke, allsidighet og kostnadseffekti...

LES MER

Hvordan bør belastningene og påkjenningene som bilfester utsettes for vurderes når de utformes?

Ved utforming bilfester , å vurdere belastninger og påkjenninger er avgjørende for å sikre den strukturelle integriteten og sikkerheten til kjøretøyet. Her er noen viktige hensyn:

Belastningsanalyse: Forstå typene og størrelsene på belastninger festene vil oppleve under drift. Disse belastningene kan omfatte strekk-, trykk-, skjær- og torsjonskrefter.

Materialvalg: Velg materialer med passende styrke, stivhet og korrosjonsbestandighet for å tåle de forventede belastningene og miljøforholdene. Vanlige materialer for festemidler inkluderer stål, rustfritt stål, aluminium og titan.

Gjengedesign: Design gjenger for å fordele belastningen jevnt langs lengden av festet. Riktig gjengeinngrep er avgjørende for å forhindre stripping eller svikt under belastning.

Forspenning: Påfør forspenning på festene for å sikre at de forblir sikkert strammet selv under dynamiske belastninger og vibrasjoner. Preload bidrar til å motvirke effekten av ytre krefter og forhindre at den løsner.

Sikkerhetsfaktor: Bestem den passende sikkerhetsfaktoren for å ta hensyn til usikkerheter i lastforutsigelser, materialegenskaper og produksjonsvariasjoner. En høyere sikkerhetsfaktor gir større sikkerhetsmargin mot feil.

Tretthetshensyn: Vurder tretthetsbelastningsforhold, spesielt i komponenter som er utsatt for gjentatte belastningssykluser. Utmattingssvikt kan oppstå på grunn av syklisk belastning selv om de påførte belastningene er under materialets sluttstyrke.

Skjøtdesign: Design skjøtekonfigurasjonen for å fordele belastninger effektivt mellom flere festemidler. Riktig skjøtdesign kan bidra til å forhindre stresskonsentrasjoner og redusere sannsynligheten for svikt i festene.

Korrosjonsbeskyttelse: Iverksett tiltak for å beskytte festemidler mot korrosjon, da det kan svekke materialet og kompromittere integriteten til skjøten. Dette kan inkludere bruk av korrosjonsbestandige belegg eller valg av materialer med iboende korrosjonsbestandighet.

Testing og validering: Gjennomfør grundig testing og validering for å sikre at festene oppfyller ytelseskravene under simulerte driftsforhold. Testing bør inkludere statisk og dynamisk lasttesting, samt miljøtesting for å vurdere holdbarhet og pålitelighet.

Ved å vurdere disse faktorene nøye under designprosessen, kan ingeniører utvikle festemidler som tåler de krevende belastningene og påkjenningene som oppstår i bilapplikasjoner, og sikrer sikkerhet og pålitelighet på veien.

Hvorfor skal vi være spesielt oppmerksomme på utmattelsestiden til festemidler i bildesign?

I bildesign er det avgjørende å være spesielt oppmerksom på utmattelsestiden til festemidler, som hovedsakelig er basert på følgende hensyn:

Viktigheten av utmattelsesliv

Garanti for sikkerhet: Bilfester er broen som forbinder forskjellige deler av bilen. De bærer effekten av ulike krefter som vekten av selve kjøretøyet, vibrasjoner og støt under kjøring. Hvis tretthetslevetiden til festene er utilstrekkelig, kan de svikte på grunn av tretthet under langvarig bruk, noe som kan føre til at deler løsner, faller av og til og med forårsake alvorlige sikkerhetsulykker. Derfor er å sikre utmattelseslevetiden til festene en viktig del av å sikre bilsikkerhet.

Forbedret pålitelighet: Som et komplekst mekanisk system krever en bil at ulike komponenter fungerer sammen for å fungere ordentlig. Hvis utmattelseslevetiden til festene er kort, må kjøretøyet repareres og skiftes ofte under bruk, noe som ikke bare øker brukskostnadene, men reduserer også kjøretøyets pålitelighet. Derfor kan forbedring av utmattelseslevetiden til festemidler betydelig forbedre påliteligheten og levetiden til biler.

Økonomiske fordelshensyn: Fra et økonomisk nyttesynspunkt er det også svært viktig å forbedre utmattingstiden til fester. For det første kan forbedring av utmattelseslevetiden til festeelementer ved å optimalisere design og velge materialer av høy kvalitet redusere reparasjons- og utskiftingskostnader forårsaket av festefeil. For det andre kan forbedring av utmattelseslevetiden til fester også redusere feilfrekvensen for kjøretøy og forbedre kjøretøyeffektiviteten, og dermed skape større økonomisk verdi for brukerne.

Faktorer som påvirker utmattelseslivet

Materialvalg: Materialet til festeanordningen er en viktig faktor som påvirker utmattelsestiden. Materialer av høyere kvalitet har generelt bedre styrke og seighet og er bedre i stand til å motstå tretthetsskader. Derfor, i bildesign, er det nødvendig å velge passende materialer for å produsere festemidler.

Strukturell utforming: Den strukturelle utformingen av festemidler er også en nøkkelfaktor som påvirker utmattingstiden. Rimelig strukturell utforming kan redusere stresskonsentrasjon og redusere risikoen for utmattelsesskader. Derfor, i bildesign, må strukturen til festene være nøye utformet og optimalisert.

Produksjonsprosess: Kvaliteten på produksjonsprosessen vil også påvirke utmattelseslevetiden til festet. Gode produksjonsprosesser kan sikre stabil og pålitelig kvalitet og ytelse på festemidler og redusere risikoen for utmattelsesskader forårsaket av produksjonsfeil.

For å oppsummere er det veldig nødvendig å være spesielt oppmerksom på utmattelsestiden til festemidler i bildesign. Forbedring av utmattelseslevetiden til festemidler ved å velge materialer av høy kvalitet, optimalisering av konstruksjonsdesign og forbedring av produksjonsprosesser kan forbedre sikkerheten, påliteligheten og de økonomiske fordelene til biler betydelig. Samtidig krever dette også at bildesignere og -produsenter har dyp faglig kunnskap og rik praktisk erfaring for å sikre den beste kvaliteten og ytelsen til bilen.