Introduksjon til Skrue maskinvare Skruemaskinvare er en grunnleggende komponent i konstruksjon, produksjon og gjør-det-selv-prosjekter. Det spiller en avgjørende rolle i å sammenføye mater...

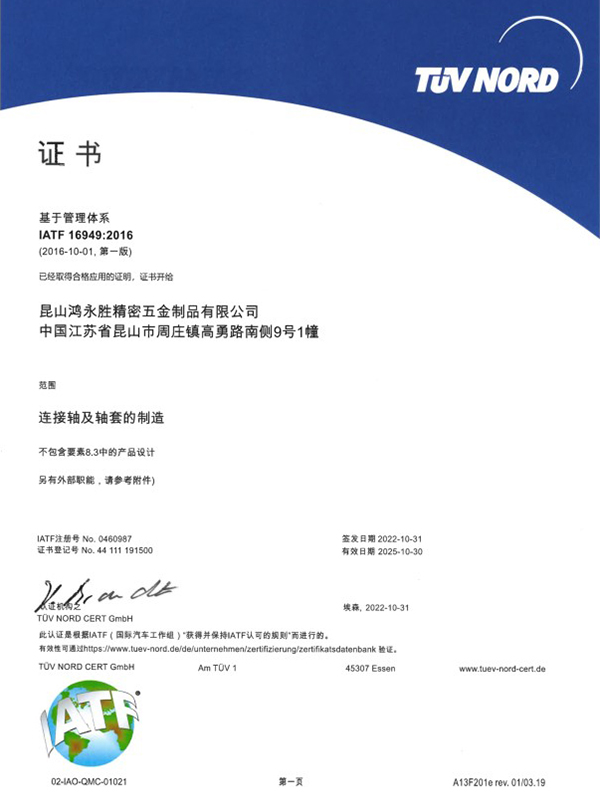

LES MERSelskapet har oppnådd to sertifikater for styring av kvalitetssystem i henhold til ISO9001:2015 og IATF16949:2016.

I dag har selskapet vært for Japan, Sverige, USA, Singapore, Malaysia, Hong Kong og Pearl River Delta og mange andre kunder for å tilby tjenester, nå er de viktigste kundene: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenske bilen VOVOL, etc., alle anleggsmidler investering på mer enn 30 millioner dollar, velkommen venner fra alle samfunnslag til fabrikken for å besøke, studere, konsultere og komme! Vi ønsker venner fra alle samfunnslag velkommen til å besøke fabrikken vår, undersøke, konsultere og komme til oss for prøvebehandling.

Vi ser frem til å etablere et godt forretningssamarbeid med deg med gjensidig tillit og gjensidighet!

-

-

Introduksjon til Rundt hode kryssbolter Rundt hode kryssbolter er en type feste som er mye brukt i konstruksjon, maskiner og industrielle applikasjoner. De har et avrundet hode med tverrsp...

LES MER -

Introduksjon til kobber-, stål- og messingmuttere Muttere er viktige festemidler som brukes i ulike mekaniske, elektriske og konstruksjonsapplikasjoner. Blant de mest brukte materialene er kobbe...

LES MER -

Introduksjon til Karbonstålskruer Karbonstålskruer er mye brukt i konstruksjon, industrimaskiner og tunge monteringer på grunn av deres eksepsjonelle styrke, allsidighet og kostnadseffekti...

LES MER

Hvordan redusere vibrasjonen og støyen til en høyhastighets roterende trinnaksel?

For å redusere vibrasjoner og støy i høyhastighets roterende trinnvise aksler, kan flere viktige tiltak tas:

Presisjon dynamisk balansering: Dynamisk balansering er et avgjørende skritt for å redusere vibrasjoner i roterende aksler. Testing av de trinnvise akslene på en dynamisk balanseringsmaskin kan bestemme mengden og plasseringen av ubalanse. Deretter kan balansering oppnås ved å legge til eller fjerne masse på tilsvarende steder. Høypresisjon dynamisk balansering kan redusere vibrasjoner forårsaket av sentrifugalkrefter betydelig.

Presisjonsproduksjon og maskinering: Streng kontroll av dimensjonsnøyaktighet og formtoleranser er avgjørende under produksjons- og maskineringsprosessene til trinnvise aksler. Bruk av avanserte maskineringsteknikker som CNC-dreiing, sliping og polering sikrer at geometrien og dimensjonene til akselen stemmer overens med designspesifikasjonene, og minimerer vibrasjoner på grunn av produksjonsfeil.

Riktig lagervalg og installasjon: Å velge riktig lagertype er avgjørende for å redusere vibrasjoner og støy. Lagre skal ikke bare tåle de forventede belastningene, men også ha tilstrekkelig stivhet og dempende egenskaper til å absorbere vibrasjoner. I tillegg er presis lagerinstallasjon nødvendig for å sikre riktig innretting med akselen og lagersetene.

Effektivt smøresystem: Riktig smøring reduserer friksjon og slitasje på lagre og andre roterende komponenter betydelig, og reduserer følgelig vibrasjoner og støy. Utforming av et passende smøresystem inkluderer å velge passende smøreolje eller fett og å sikre stabiliteten og kontinuiteten til smøreoljefilmen.

Stivhet i akseldesign: Stivheten til trinnede aksler påvirker deres vibrasjonsegenskaper. Ved utforming bør faktorer som diameter, lengde og støtteavstand vurderes for å sikre tilstrekkelig stivhet under høyhastighetsrotasjon. Forsterkninger eller økt akselveggtykkelse kan brukes for å øke stivheten når det er nødvendig.

Dempingsbehandling: Dempende materialer eller belegg kan påføres på kritiske steder på den trinnvise akselen, for eksempel lagerseter eller overgangsområder, for å absorbere vibrasjonsenergi og redusere vibrasjonsutbredelse.

Presisjonsmontering: Under montering er det viktig å sikre konsentrisiteten og vinkelrettheten til trappet skaft med roterende komponenter. Eventuelle monteringsfeil kan føre til ubalanse, feiljustering eller ekstra belastninger, noe som kan føre til vibrasjoner og støy.

Unngå resonans: Å forstå systemets driftsfrekvenser og sikre at den naturlige frekvensen til den trinnvise akselen ikke samsvarer med dem, hjelper til med å unngå resonansfenomener.

Væske-struktur-interaksjon: For trinnvise aksler som opererer i væsker, slik som pumpeaksler eller vifteaksler, må påvirkningen av væske-struktur-interaksjon på vibrasjon vurderes. Designhensyn bør ta hensyn til væskedynamiske egenskaper for å redusere vibrasjoner forårsaket av væskestrøm.

Ved å vurdere disse tiltakene grundig, kan vibrasjoner og støy i høyhastighets roterende trinnvise aksler effektivt reduseres, noe som øker driftseffektiviteten og levetiden til mekanisk utstyr.

Hvordan bestemme diameteren til hver del av trinnakselen?

Å bestemme diameterstørrelsene til ulike seksjoner av en trinnformet aksel er en omfattende designprosess som krever vurdering av flere faktorer. Her er flere hovedpunkter:

Krav til dreiemoment og belastning: Diameteren til hver seksjon av den trinnvise akselen er vanligvis proporsjonal med dreiemomentet den trenger for å overføre. En større diameter gir et større kontaktareal, som tåler høyere dreiemoment. Under konstruksjonen beregnes minimum nødvendig diameter ved hjelp av mekaniske designformler basert på maksimalt dreiemoment og bøyemoment akselen trenger å overføre.

Dimensjoner på sammenkoblingskomponenter: Diameteren på trappet skaft må også samsvare med dimensjonene til de sammenkoblede komponentene som gir, koblinger, lagre, etc. For eksempel påvirker den indre diameteren til lagrene eller akselhulldiameteren til girene direkte designdiameteren til akselen.

Lagervalg: Lagre er installert på seksjonene med større diameter på den trinnvise akselen, og derfor bestemmer størrelsen på lagrene diameteren til disse seksjonene. I tillegg påvirker lagrenes bæreevne også valget av akseldiameter.

Akselstivhet: Akseldiameteren påvirker ikke bare dens dreiemomentoverføringsevne, men også dens stivhet. I visse applikasjoner der presis posisjonering eller redusert nedbøyning er nødvendig, kan det være nødvendig å øke akseldiameteren for å øke stivheten.

Vibrasjon og balanse: Variasjoner i akseldiameter er avgjørende for å kontrollere vibrasjoner og sikre balanse. Riktig diameterdesign i høyhastighets rotasjonsapplikasjoner hjelper til med å oppnå bedre dynamisk balansering og redusere vibrasjoner.

Installasjonsplass: Innenfor begrenset installasjonsplass er nøye planlegging av akseldiameterdesign nødvendig for å sikre at alle komponenter kan installeres riktig uten å forårsake unødvendig forstyrrelse.

Sikkerhetsfaktorer: Når du bestemmer diameteren til den trinnvise akselen, må sikkerhetsfaktorer også vurderes for å sikre at akselen ikke vil sprekke eller svikte selv under de mest ugunstige forholdene.

Ved å vurdere nøkkelfaktorene ovenfor, kan designingeniører nøyaktig bestemme størrelsene på diametersegmentene til den trinnvise akselen gjennom nøyaktige beregninger og ingeniørerfaring. Dette sikrer ikke bare funksjonaliteten og påliteligheten til det mekaniske systemet, men balanserer også økonomisk effektivitet og driftskomfort, og legger et solid grunnlag for langsiktig stabil drift av maskinen.